|

18-10-2015, 20:28

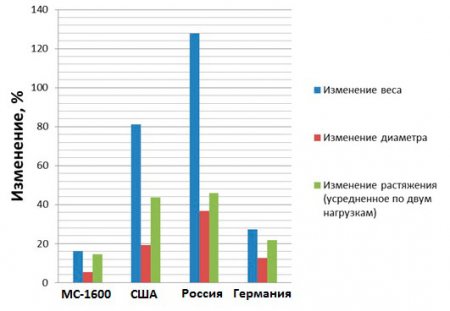

Многие автомобилисты сталкиваются с проблемой возникновения скрипа тормозов, и этот скрип может возникать даже после замены старых изношенных тормозных колодок на новые. Если фрикционный слой колодок доходит до минимально допустимой толщины 1,5 мм, пора задуматься о необходимости их замены, иначе металлическая пластина колодки начнет безбожно жрать ваш тормозной диск, а трение металла о металл сопровождаться соответствующим визгом. Кстати, многие производители современных колодок предусматривают на колодках специальные пластины-индикаторы, и когда колодка стирается до такой степени, что эта пластина начинает при торможении соприкасаться с диском, появляется свист (скрип), говорящий водителю необходимости немедленной замены колодок. Еще одной причиной возникновения скрипа после установки новых колодок является то, что ровная поверхность фрикционного слоя новой колодки во время торможения с большой силой прижимается к изношенной поверхности тормозного барабана, и в этом случае скрип может прекратиться лишь тогда, когда фрикционный слой колодки полностью притрется к диску. Стоит уделить должное внимание качеству тормозных колодок. Скрип может возникать из-за несоответствия материалов тормозного барабана и фрикционного слоя тормозных колодок. Особенно если вы гонитесь за дешевизной комплектующих при покупке, обратите внимание на неоднородные включения в массу фрикционного слоя, в основном это может наблюдаться у колодок “левых” производителей (простыми словами в подделках), от чего фрикционный слой может просто разрушиться, а в худшем случае привести к порче тормозного диска. Однако стоит оговориться, в некоторых колодках в массу добавляется стружка цветного металла, что не является показателем их не качественности, как считают многие автомобилисты. Добавление этой стружки в массу предусмотрено определенными техническими требованиями, а служат они для того, чтобы отводить тепло от тормозного диска во время торможения. Диску при этом вред не наносится. Еще одно ошибочное мнение, некоторые автомобилисты говорят, что на износ диска влияет твердость фрикционного слоя колодки, и это есть заблуждение. Если колодка твердая, это говорит о том, что при ее изготовлении масса, из которой изготавливается фрикцион была очень тщательно измельчена и хорошо перемешана. А вот если фрикцион рыхлый и мягкий – это говорит о том, что была нарушена технология производства, не соблюден температурный и временной режим, в следствии чего такая колодка очень быстро износится, либо приведет к разрушению фрикционного слоя. Важным параметром колодки является коэффициент трения, вот от него как раз и зависит степень износа тормозного диска, и чем выше этот коэффициент, тем больший износ появится на диске. Простыми словами, если вы поставите на вид мягкие колодки с высоким коэффициентом трения, значит такие колодки сотрутся гораздо быстрее, а вдобавок ко всему, нанесут больший вред тормозному барабану. Собственно, мы добрались до самого тормозного механизма, суппорта и диска. Загрязнения, неправильное или не своевременное обслуживание, и другие факторы влияют на качество работы тормозов и на длительность бесперебойной их эксплуатации. Неисправности в основном проявляются в виде закисаний, подклиниваний, коррозии на комплектующих, износа, с появлением посторонних шумов, ведь мы о них сейчас и разговариваем. Так как же можно вылечить скрип, появившийся в тормозах, если причина кроется не в колодках, а именно в самом механизме? Вообще существует несколько вариантов устранения скрипа в тормозных механизмах, это применение противоскрипных пластин, но их нужно подбирать под определенную модель колодок и суппорт соответственно, применение узкоспециализированной смазки для тормозных систем, применение универсальных смазок и аэрозолей. Аэрозоли конечно вещь удобная, они легко и быстро наносятся, но имейте ввиду, что не все (а таких много) сочетаются с резиновыми деталями, которые установлены в суппорте, резина деформируется и теряет эластичность. Применение графитных смазок дает такой же эффект. Смотрим снимок ниже (резиновый пыльник увеличился почти вдвое): Узкоспециализированные смазки – это конечно дело хорошее, но для того, чтобы вам качественно перебрать тормозной механизм, придется покупать как минимум две, это смазку для самих суппортов, и смазку для направляющих и нерабочих частей тормозных колодок. Узкоспециализированная смазка для суппортов не применима для многоцелевого использования. Оптимальным вариантом в данном случае будет использование универсальных смазок, например, МС-1600, выпускаемую в 5-ти, 50-ти и 100 граммовых вариантах. Давайте остановимся на применении универсальной смазки, и немного разберемся в ее свойствах и назначении. Кликните на картинке для увеличения изображения: Что подвергается смазке при переборке тормозного механизма: ● Вокруг поршня тормозного цилиндра имеется резиновое кольцо. Под него вводится универсальная смазка, кольцо осаживается на свое место. Эта процедура устраняет заклинивание поршня.  ● Направляющие. Ниже на снимке показан пример направляющей, длительное время работавшей без обработки: Далее на снимке показаны смазанные направляющие перед их установкой: ● Смазывание нерабочих поверхностей тормозных колодок так же устраняет из заклинивание и заедание. На следующем фото показаны все подготовленные элементы тормозного механизма для последующей сборки: Далее на снимке перебранный суппорт с применением универсальной смазки МС-1600. Еще раз хотим обратить ваше внимание, графитовые и литиевые смазки изготавливаются на масляной основе, поэтому для обработки резиновых изделий (уплотнений, пыльников) они не годятся. Так же они имеют небольшой диапазон температур и подвержены быстрому выгоранию. Для этих целей рекомендуется использовать смазки на синтетической основе с широким температурным диапазоном, ведь при трении фрикционного слоя с диском температура может доходить до 500…600°С. Смазки с содержанием меди (их еще называют “медянки”) так же не рекомендуется применять для этих целей, они тоже быстро выгорают, а это способствует возникновению коррозии и закисанию. Если под-итожить вышенаписанное, то при выборе смазки для переборки суппортов обращайте внимание на основу, она должна быть синтетическая с высоким температурным диапазоном, на универсальность ее применения, на не смешиваемость с тормозными жидкостями, и совместимость с деталями из резины. Когда мы искали информацию по поводу качества смазок, нам на глаза попался довольно интересный тест, о нем вкратце и расскажем. Как мы уже говорили выше, некоторые смазки пагубно воздействуют на эластомерный материал, из которого изготавливаются защитные пыльники. При контакте резины с горячими металлическими частями тормозного механизма и химическом воздействии не соответствующей смазки, происходит увеличение размера резинового изделия, оно разбухает, а некоторые смазки наоборот делают резину хрупкой, что приводит к появлению трещин. То есть, пыльники перестают выполнять свою защитную функцию (летом от грязи и пыли, зимой от песка и тех реагентов, которыми посыпают дороги). В сравнительном тесте смазок для суппортов, который провела компания ВМПАВТО, принимали участие смазки четырех разных производителей, в том числе Германия и США. Чтобы не делать антирекламу, названия 3 смазок на изображении размыто: Смысл теста заключался в том, чтобы выяснить какая из смазок наиболее благоприятна для изделий из резины. Для этого брался пыльник, и выдерживался в смазке 30 суток при температуре 60°С. Ниже в таблице указаны результаты тестирования, а также параметры по которым они сравнивались: По таблице видно, что после обработки пыльника смазкой МС-1600 свойства пыльника можно сказать не изменились. В сравнении с остальными смазками ее показатели воздействия в 2…7 раз меньше.  Второй пыльник проходил тест со смазкой производства США. Через 30 суток наблюдалось значительное увеличение веса и объема изделия. Увеличилось и растяжение, а это может приводить к разрывам пыльника даже при небольшом усилии.  Смазка для суппортов под номером 3 производства Россия показала наихудшие результаты. По таблице все видно и дальнейших объяснений, думаем, не требуется.  Четвертый пыльник в смазке для суппортов из Германии через 30 суток уменьшился в размере, уменьшил вес на 28%, способность растяжения так же уменьшилась на 22%, эластомер стал твердым и хрупким.  Если интересно, Вы можете скачать экспертное заключение, сделанное Центральным ордена Трудового Красного Знамени научно-исследовательским автомобильным и автомоторным институтом, объектом исследования является универсальная пластичная смазка для суппортов МС-1600.

Понравилась новость? Не забудь поделиться ссылкой с друзьями в соцсетях.

Информация Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации. |